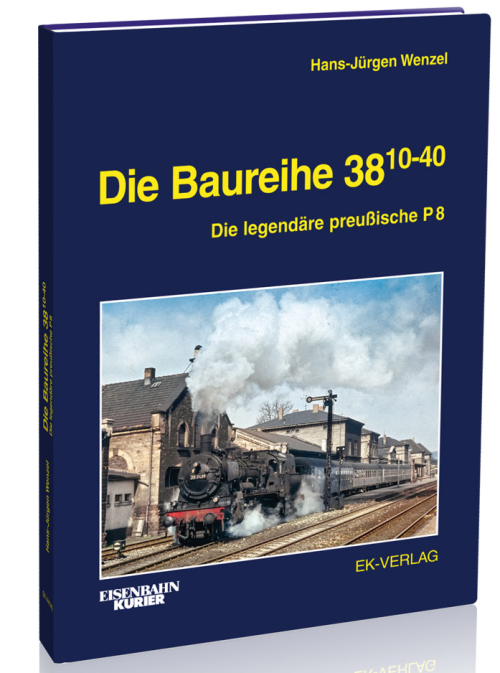

Die Baureihe 38.10 – Neuauflage

Beitragsseiten

[12.Februar 2017]

Das Standardwerk zur preußischen P8, der späteren Baureihe 38.10, liegt jetzt in einer Neuauflage vor! Mit unserem Bildbeitrag erinnern wir an den Bau der bekannten Baureihe in der Lokfabrik Borsig.

Vor 110 Jahren, 1906, begann bei den deutschen Lokfabriken der Bau der preußischen P 8, der späteren Personenzuglokomotive der Baureihe 38.10.

Diese Gattung gehört zu den erfolgreichen Konstruktionen Robert Garbes. Zwar entfiel bei der Serienlieferung das von ihm noch vorgesehene Spitzführerhaus und die Höchstgeschwindigkeit wurde von 110 auf 100 km/h reduziert, aber die so in Serie gegangene Lok erfüllte alle in sie gesetzten Erwartungen. Bis 1928 wurde etwa 3.800 Lokomotiven gebaut, von denen die Preußische Staatsbahn allein 3.370 Lokomotiven erhielt. Mehr als 3.000 Maschinen kamen zur Deutschen Reichsbahn, und auch nach dem Krieg war die P 8 bei DB und DR nicht zu ersetzen. Die letzten Exemplare behaupteten sich noch bis in die siebziger Jahre des vorigen Jahrhunderts.

Die technischen Daten der Baureihe 38.10:

| Bauart | 2'Ch2 | |

| Treib-/Kuppelraddurchmesser | 1.750 | mm |

| Laufraddurchmesser | 1.000 | mm |

| Länge über Puffer | 18.592 | mm |

| Höchstgeschwindigkeit | 100 | km/h |

| Rostfläche | 2,58 | m² |

| Verdampfungsheizfläche | 143,28 | m² |

| Überhitzerheizfläche | 58,90 | m² |

| Zylinderdurchmesser | 575 | mm |

| Kolbenhub | 630 | mm |

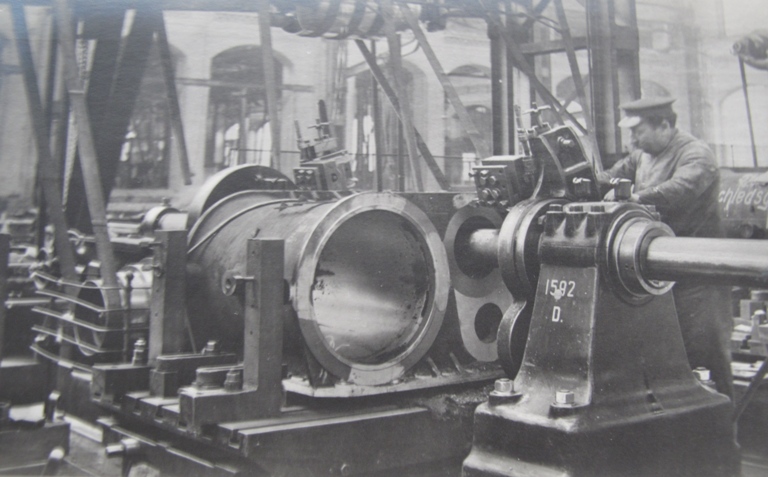

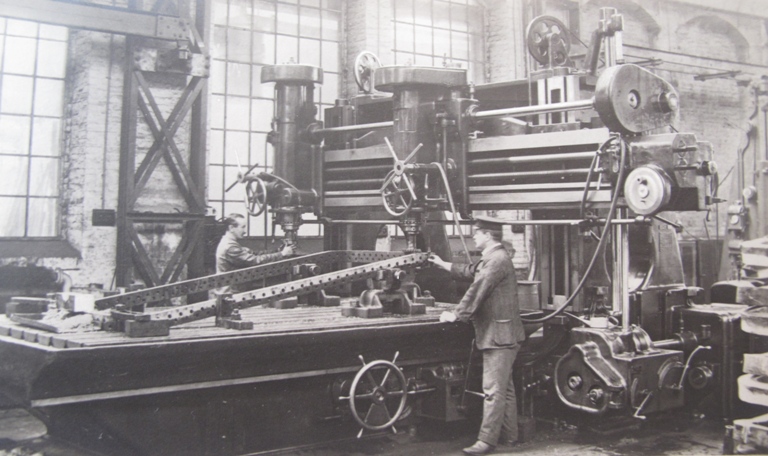

Die Lokfabrik A. Borsig G.m.b.H, Berlin-Tegel, gehörte zu den Herstellern der preußischen P 8. In den ersten Jahren der Fertigung entstand dort eine hochinteressante Postkartenserie, die den Titel „Der Werdegang einer Lokomotive“ trug. Ein Exemplar dieser Serie ist uns erhalten geblieben, und wir freuen uns, Ihnen diese nachstehend präsentieren zu können.

Herstellung einer Zylinderform. Diese Aufnahme zeigt die Sandform eines Lokomotivzylinders, aus der das Modell, das zum Einformen gedient hat, bereits entfernt ist. Um ein Stück gießen zu können, bedarf es zunächst der Herstellung eines Modells aus Holz, nach der dann aus Sand oder Lehm die Gussform hergestellt wird. Die Modelle müssen sehr genau der Zeichnung entsprechen, sie müssen auch so hergestellt sein, dass sie sich leicht aus den Formen nehmen lassen. Ferner muss der Modelltischler bei der Anfertigung eines Modells mit dem Schwinden des Materials rechnen.

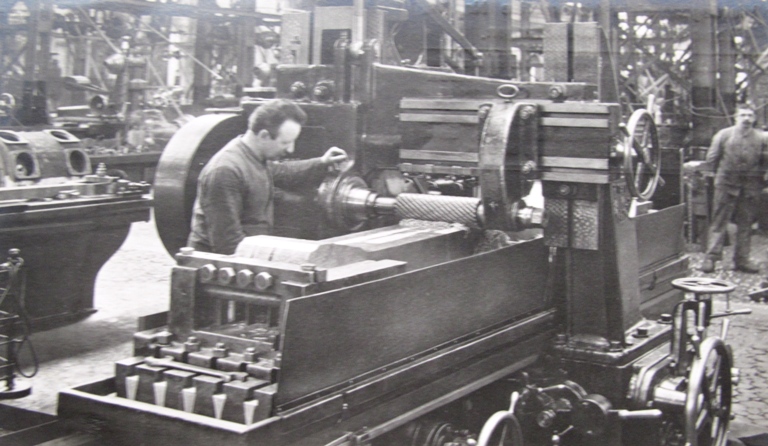

Die Bearbeitung der Zylinder in der mechanischen Werkstatt erfolgt je nach den zu bearbeitenden Teilen auf der Drehbank, der Fräs-, der Hobel- oder der Bohrmaschine. Unser Bild zeigt einen Zylinder, bei dem der Kolbenschieberkasten auf einer Bohrbank ausgebohrt wird. Die Lauffläche des Zylinders wird auf derselben Maschine ohne Umspannen ebenfalls bearbeitet, so dass eine genaue Lage der Mitten gewährleistet wird.

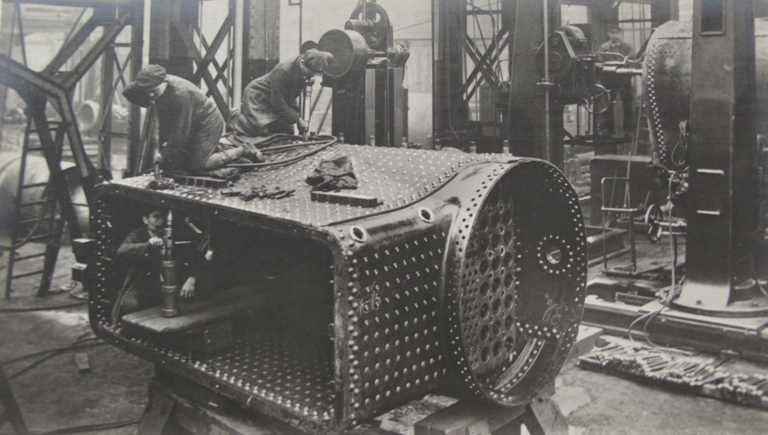

Der Dampfkessel einer Lokomotive besteht aus zwei Hauptteilen, dem Hinterkessel und dem Rundkessel. Der Hinterkessel besteht aus dem äusseren Stehkessel und der inneren Feuerbüchse, in der die Verbrennung stattfindet. Beide sind im unteren Teil durch den Bodenring verbunden. Das Bild zeigt das Schweißen eines solchen Bodenringes.

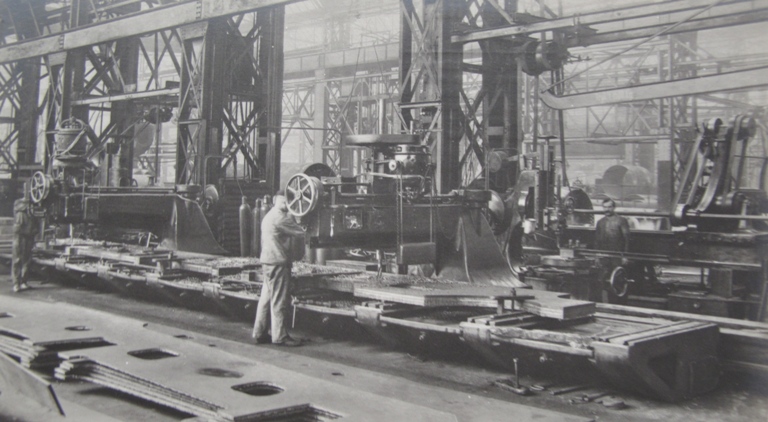

Dieses Bild zeigt das Fräsen eines Bodenringes auf einer großen Fräsmaschine, die gleichzeitig mit zwei Fräsern arbeitet.

Damit die Stehbolzen, die den äusseren Stehkessel mit der Feuerbüchse verbinden, sauber im Gewinde passen, werden die Löcher von außen mit einem Gewindebohrer gebohrt. Man bedient sich hierzu besonderer Werkzeugmaschinen, bei denen der Bohrer in einfacher Weise in der Höhen- und Seitenrichtung verstellt werden kann.

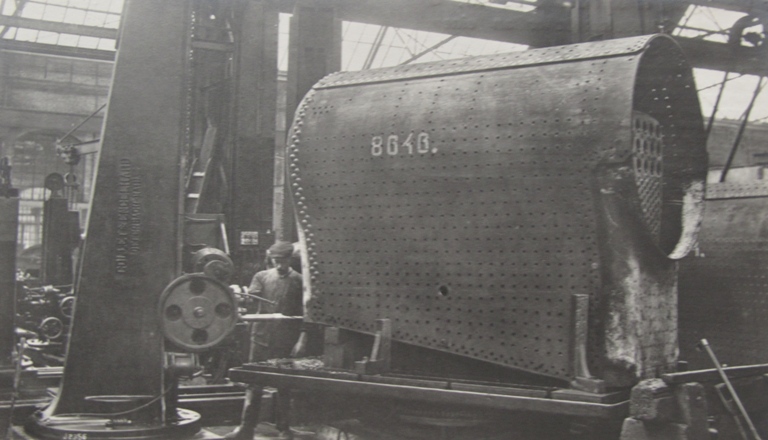

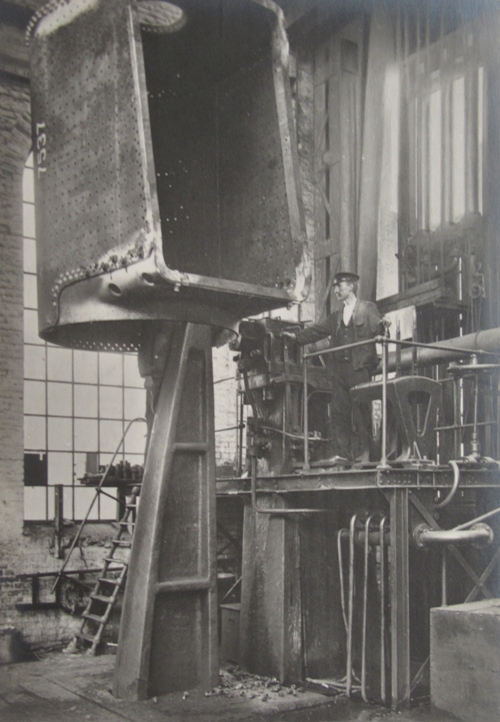

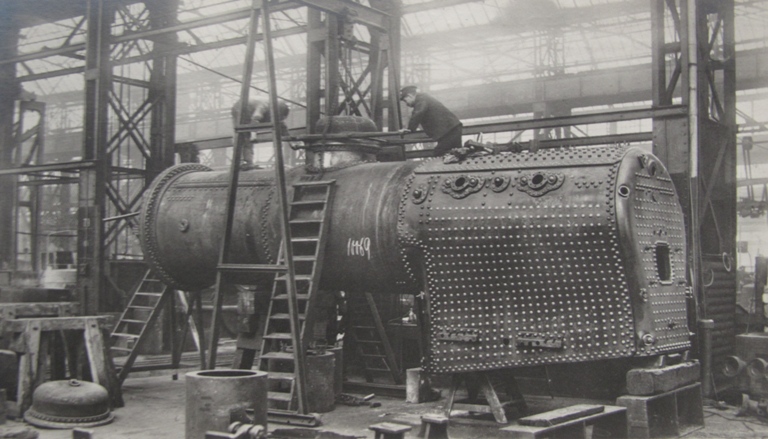

Nachdem die gekümmelten Bleche durch Heftschrauben in den bereits vorher gebohrten Löchern zusammengehalten sind, werden sie mit einer hydraulischen Presse vernietet. Die Maultiefe einer solchen Presse muss so groß sein, dass der längste Kessel hineingesteckt werden kann. Bei den gewaltigen zur Anwendung kommenden Pressdrücken ergeben sich dadurch starke Abmessungen der einzelnen Pressenteile.

Nachdem der Langkessel und der Stehkessel für sich allein vernietet worden sind, werden beide Teile mit der so genannten Stiefelknechtplatte miteinander verbunden. Zur genauen Einhaltung der Zeichnungsmaße ist es erforderlich, dass der Kessel genau waagerecht ausgerichtet wird. Es werden zu diesem Zweck um den Kessel herum Schnüre gelegt, die an den Enden mit Gewichten beschwert sind. Vorn und hinten sind Lineale angeschraubt, an denen man die betreffenden Maße mit großer Genauigkeit ablesen kann.

Da die Stehbolzen einem hohen Druck ausgesetzt sind, müssen die außen und innen vorstehenden Köpfe umgenietet werden. Das Umnieten geschieht mittels Luftdruckhämmer, unter Vorsetzen einer Schraubvorrichtung.

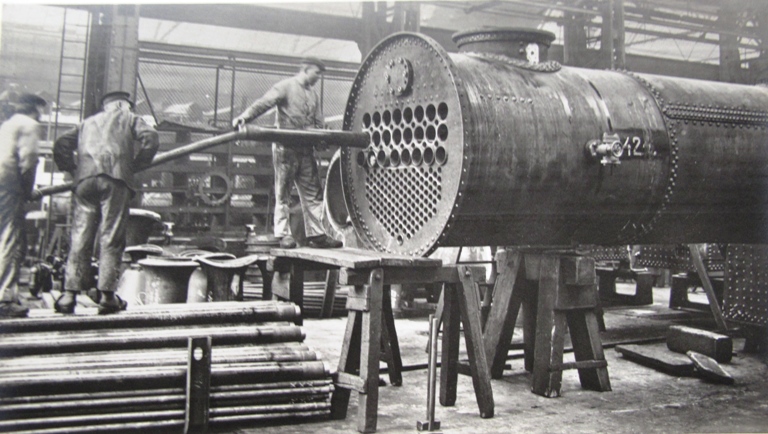

Die Aufnahme zeigt das Einbringen der Rauchrohre. Der dargestellte Kessel ist ein Heißdampfkessel, bei dem der Dampf vor dem Eintritt in die Zylinder in einem Überhitzet auf eine Temperatur von 350 Grad erwärmt wird. So ein Überhitzer besteht aus einem System von Rohren, die in den so genannten Rauchrohren des Kessels stecken. Die durch die weiten Rauchrohre abziehenden Heizgase umgasen die Überhitzerrohre und geben dadurch die erforderliche Wärmemenge an den in diesen Rohren strömenden Dampf ab.

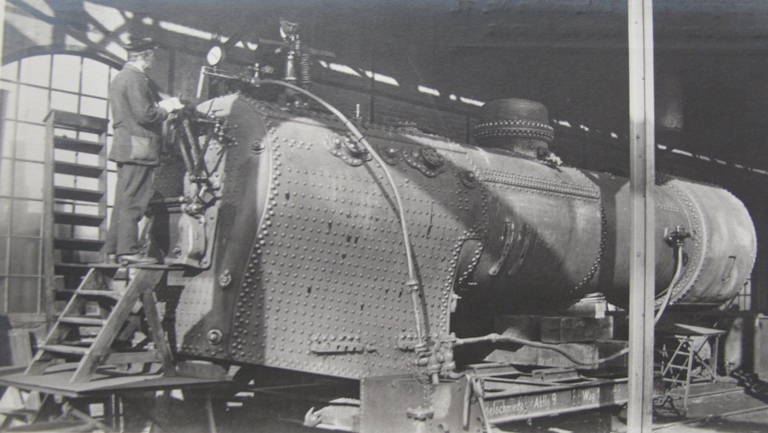

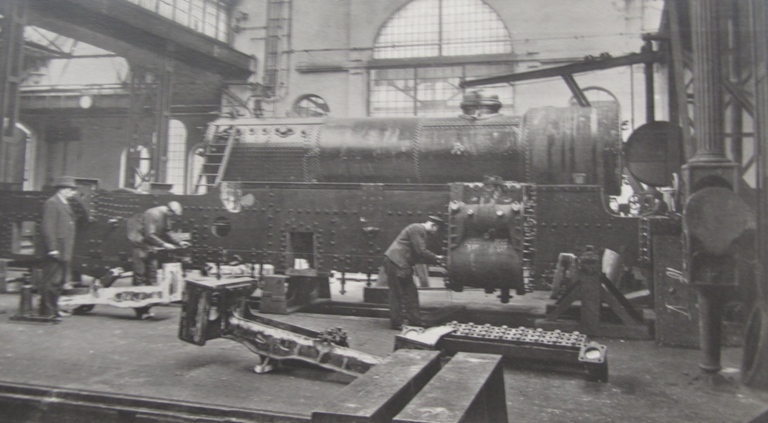

Hier ist der in großen Teilen schon fertig gestellte Kessel zu sehen. In der in Kesselmitte sitzende Dampfdom wird aufgesetzt.

Der fertige Kessel wird schon mit einem provisorischen Regler versehen, um die anschliessend mit Wasser vorgenommene Kesseldruckprobe durchführen zu können. Sollte bei der Montage des Kessels eine Schweißnaht nicht hundertprozentig aufgebracht worden sein, wird dieser Mangel bei der Kesseldruckprobe durch austretendes Wasser sichtbar.

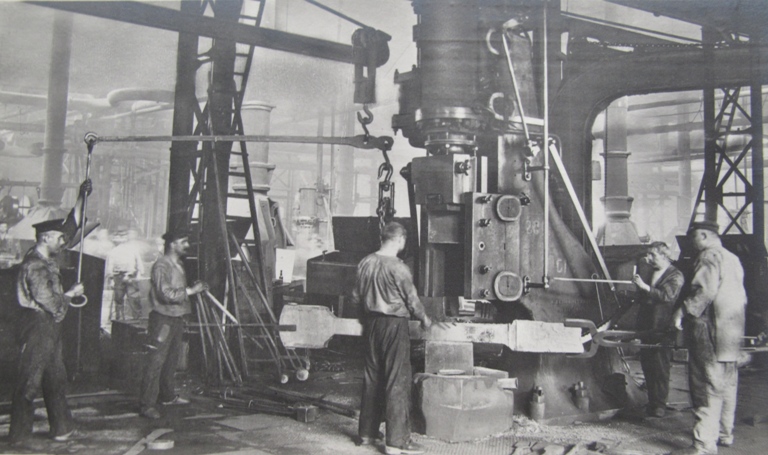

Das Bild zeigt das Ausschmieden einer Treibstange unter einem Dampfhammer. Nach dem Ausschmieden werden die rohen Schmiedestücke genau untersucht, ob sie den Maßen der Zeichnungen in allen Teilen entsprechen. Sie kommen dann in ein Lager, von dem aus sie nach Bedarf in die mechanische Werkstatt zur weiteren Bearbeitung zugeführt werden.

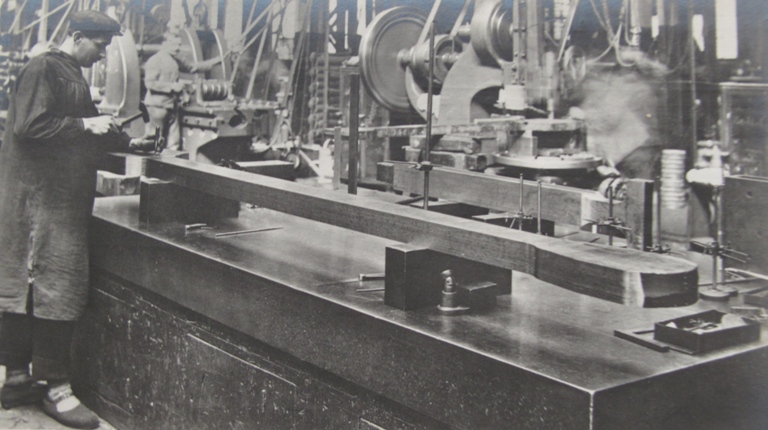

In der mechanischen Werkstatt werde die in der Schmiede hergestellten Teile zunächst nach der Zeichnung oder nach Schablonen genau vorgezeichnet. Die Arbeit des Vorzeichnens geschieht auf der Reißplatte. Es ist dies eine große, sehr genau gearbeitete, vollkommen waagerecht liegende Gusseisenplatte, auf der mittels besonderer Werkzeuge genau senkrechte und waagerechte Risse an den Arbeitsgegenständen ausgeführt werden können.

Die vorgezeichneten Stangen werden nun zu den verschiedenen Werkzeugmaschinen zur Bearbeitung geschafft. Das Bild zeigt die Bearbeitung von vier Treibstangen gleichzeitig auf einer Fräsmaschine. Der Fräser ist eine sich langsam drehende, mit Zähnen versehene Walze, unter der sich das Arbeitsstück langsam bewegt.

Die Rahmen einer Lokomotive bestehen entweder aus Blech oder aus starken Barren. Die erforderlichen Ausschnitte in die Platten werden entweder durch Ausbohren, durch Ausbrennen mittels des autogenen Schneideverfahrens oder durch Ausfräsen auf einer Kopierfräsmaschine hergestellt.

Das Anbauen eines Zylinders an den Rahmen erfordert große Sorgfalt. Die in der Zeichnung angegebenen Maße müssen dabei auf das Genaueste eingehalten werden. Der Zylinder wird durch eine Schnur genau ausgerichtet, damit die Achse des Zylinders genau in die richtige Lage kommt.

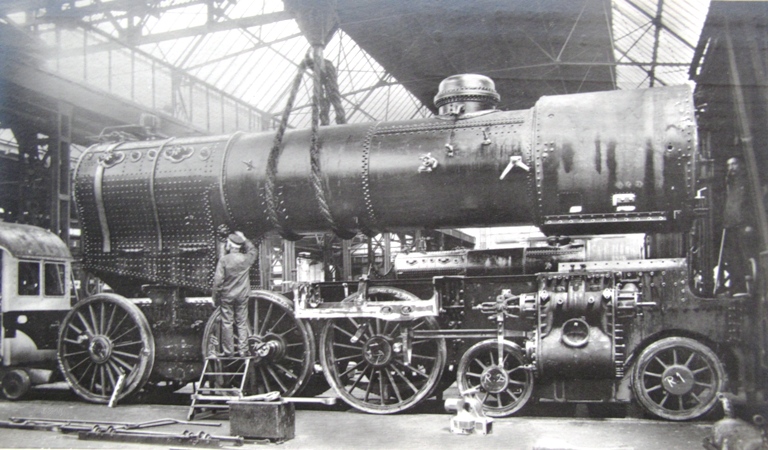

Das Bild zeigt das Aufsetzen des fertigen Kessels auf den Rahmen. Hier sind die Einzelteile des Kessels insgesamt gut zu sehen.

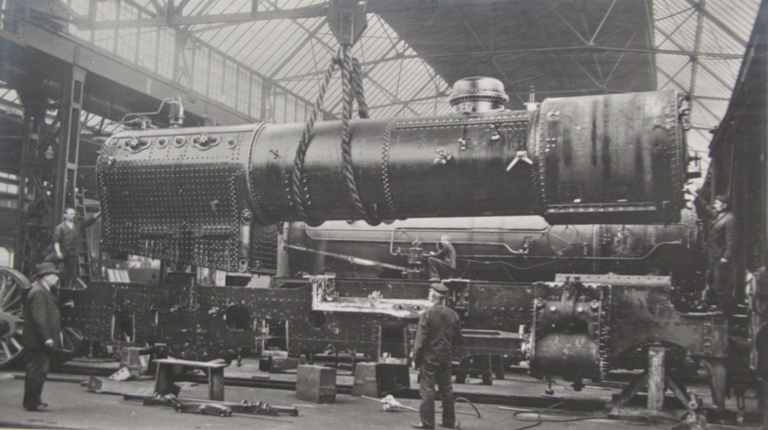

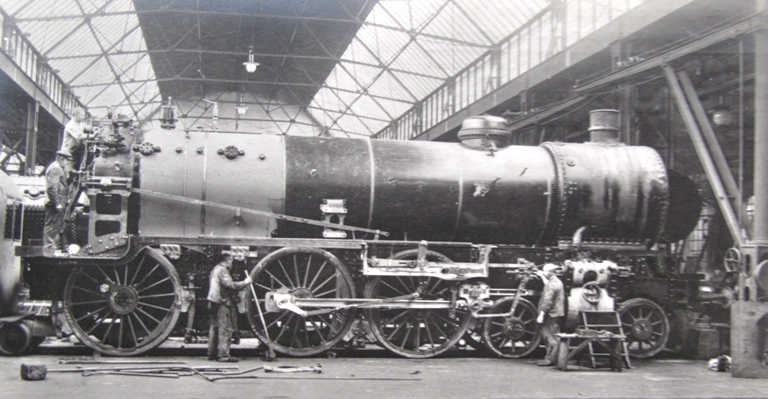

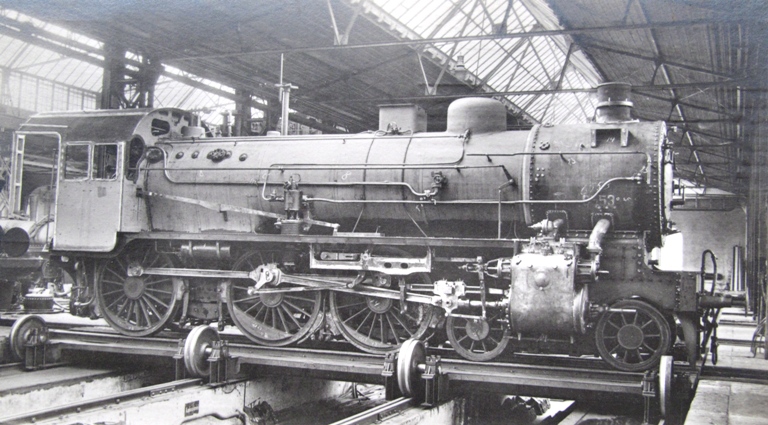

Nachdem die Anspannungsarbeiten vollendet sind, erfolgt jetzt der Zusammenbau der ganzen Lokomotive. Die Achsen sind unter den Rahmen gebracht, Zylinder und Steuerungsteile am Rahmen befestigt.

Um die richtige Dampfverteilung im Zylinder durch die Kolbenschieber zu erreichen, wird nach dem Einbau der Radsätze und Steuerungsteile die Steuerung ausreguliert. Die Treibachse wird zu diesem Zwecke durch eine besondere Vorrichtung gedreht.

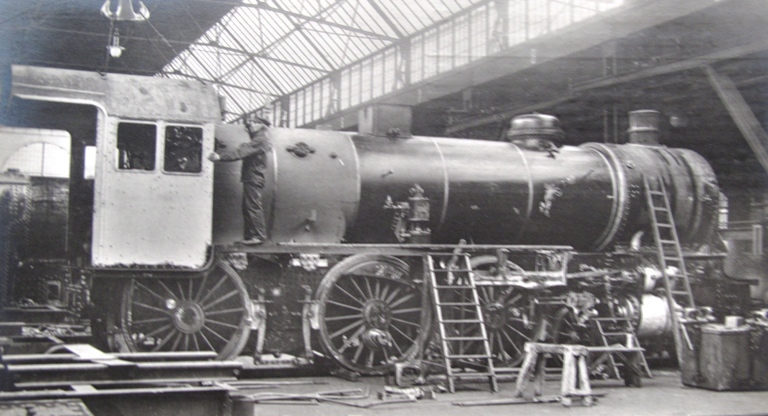

Nachdem der Kessel mit seiner Blechverkleidung versehen ist, die zum Schutz gegen Wärmeausstrahlung angebracht wird, wird das Führerhaus angesetzt. Vom Führerhaus aus werden sämtliche Armaturen vom Lokführer und Heizer während der Fahrt bedient.

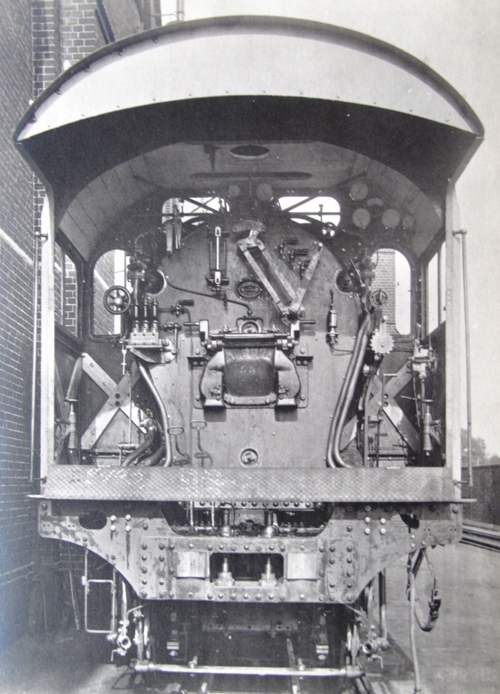

Das Bild zeigt die Ansicht des Führerstandes. Auf der rechten Seite sind die Luftdruckbremse, die Steuerschraube und der Reglerhebel zur Regulierung der Dampfmenge in den Zylindern angebracht. Auf der linken Heizerseite sehen wir die Ölpumpe zum Schmieren der unter Dampf stehenden Teile. Oben auf dem Kessel sind verschiedene Hebel und Handräder zum Einspritzen von Wasser in die Rauchkammer, zum Anstellen des so genannten Bläsers zur Erzeugung schnellerer Dampfbildung beim Stillstand der Lokomotive, ein Wasserstandsglas zur Beobachtung des Wasserstandes im Kessel usw. In der Mitte ist die Feuertür zu sehen, die mit einer Rauchverminderungseinrichtung der Bauart Marcotty ausgestattet ist.

Nachdem alle Teile an die Lokomotive angebaut sind, wird diese aus der Zusammenbauwerkstatt herausgefahren. Der Kessel wird mit Wasser gefüllt und kann nunmehr angeheizt werden, so daß die Lokomotive auf den Werkstattgleisen ausprobiert werden kann.

Das Bild zeigt die fertig gestellte Lokomotive, die zur Probefahrt bereit steht.

Alle Aufnahmen: Sammlung Dierk Lawrenz

Unser Buchtipp:

(Durch einen Klick auf die Titelseite erhalten Sie weitere Informationen)